8W 節能燈管替換 18W 傳統 LED 燈管節能效果分析及 2000 支工廠替換案例解析

在工業照明領域,節能降耗始終是企業控制運營成本、踐行綠色發展理念的重要課題。隨著照明技術的迭代升級,8W 節能燈管憑借其卓越的能效表現,逐漸成為替換 18W 傳統 LED 燈管的優選方案。本文將從技術原理、節能效果測算、實際案例分析等維度,深入剖析這一替換方案的可行性與應用價值。

一、節能替換的技術原理

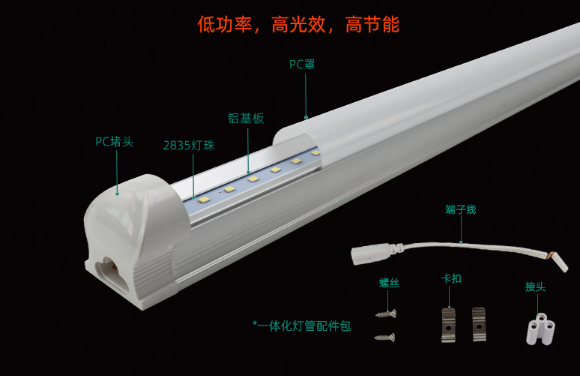

8W 節能燈管能夠實現對 18W 傳統 LED 燈管的有效替換,核心在于光效的跨越式提升。傳統 18W LED 燈管受限于早期芯片技術與封裝工藝,光效通常維持在 100-140lm/W,且光源衰減較快,使用 2000 小時后光通量可能下降 15% 以上。而新一代 8W 節能燈管采用了高光效倒裝芯片與納米級熒光粉涂層,光效可穩定達到 180-220lm/W,部分高端產品甚至突破 250lm/W。

在光譜匹配方面,8W 節能燈管通過優化藍光芯片波長與熒光粉配比,使光源顯色指數(Ra)提升至 85 以上,接近自然光的顯色效果,既能保證車間設備巡檢的清晰度,又能減少視覺疲勞。同時,其采用的恒流驅動電源轉換效率達 95%,遠高于傳統 LED 燈管 85% 的轉換率,進一步降低了無效能耗。

此外,8W 節能燈管的散熱結構進行了革新設計,采用鋁基覆銅板與環形散熱鰭片組合,使工作溫度控制在 50℃以下,相較傳統 LED 燈管 70℃的工作溫度,大幅延緩了光衰速度,確保 5 萬小時使用壽命內光通量維持率不低于 70%。

8W 節能燈管替換 18W 傳統 LED 燈管節能效果分析

二、節能效果量化分析

以 2000 支燈管的替換規模為基準,結合工業車間日均照明 12 小時、年運營 300 天的常規工況,節能效果測算如下:

(一)直接能耗節約

18W 傳統 LED 燈管的實際功耗因驅動損耗通常達到 20W,而 8W 節能燈管的實際功耗穩定在 8.5W。單支燈管日均能耗差值為:(20W-8.5W)×12h=138Wh=0.138kWh。2000 支燈管年節電量為:2000×0.138kWh×300=82800kWh。若工業用電均價按 1.2 元 /kWh 計算,年直接電費節約額為 82800×1.2=99360 元。

(二)間接成本降低

更換頻率減少:傳統 18W LED 燈管平均壽命約 3 萬小時,按日均 12 小時計算,更換周期約為 7 年;8W 節能燈管壽命達 5 萬小時,更換周期延長至 11 年。2000 支燈管在 11 年周期內,傳統方案需更換 1.5 次,而新方案僅需更換 1 次,節省的人工更換成本(含停機損失)約 2000×(1.5-1)×50 元 = 50000 元(單次更換人工成本按 50 元 / 支計)。

散熱負荷下降:照明設備散熱占車間空調負荷的 8%-10%,8W 節能燈管年散熱量比傳統方案減少(20W-8.5W)×2000×12×300=82800000Wh=82800kWh,按空調能效比 3.0 計算,可節約空調耗電量 82800÷3=27600kWh,對應電費節約 27600×1.2=33120 元 / 年。

綜合直接與間接效益,2000 支燈管替換后,年均總節約成本可達 99360+50000÷11+33120≈136000 元(人工成本按 11 年平攤)。

三、2000 支工廠替換案例實證

某精密電子組件生產廠于 2023 年實施了 2000 支 8W 節能燈管替換 18W 傳統 LED 燈管的改造項目,其應用效果為節能方案提供了有力佐證。

(一)工廠原有照明狀況

該工廠車間面積約 15000㎡,原采用 2000 支 18W 傳統 LED 燈管,分 6 條生產線區域布置。經檢測,燈管使用 3 年后,平均照度從初始的 300lux 降至 220lux,部分角落甚至低于 150lux,不符合電子裝配車間 300-500lux 的照度標準。同時,因光源顯色性差(Ra=70),工人頻繁出現元器件識別錯誤,月均不良品率達 1.2%。

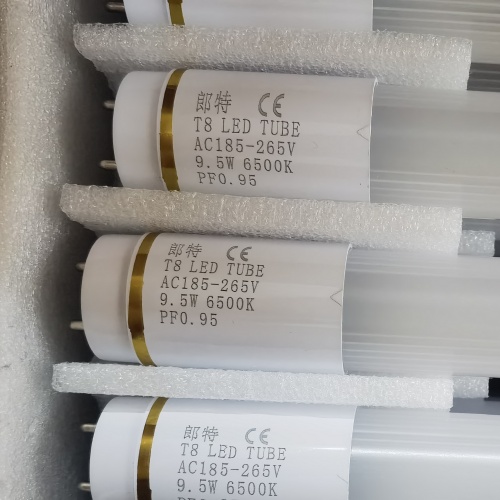

(二)替換實施過程

項目選用郎特科技 T8-8W 高光效節能燈管,其參數為:光效 200lm/W、色溫 5000K、顯色指數 Ra=88、額定壽命 5 萬小時。替換過程采用分區域錯峰施工,每條生產線停機 4 小時完成更換,全程未影響整體生產計劃。改造后,車間平均照度提升至 350lux,照度均勻度從 0.6 提升至 0.8,陰影區域基本消除。

(三)運行效果跟蹤

改造后 12 個月的運行數據顯示:

電表計量顯示照明總耗電量較去年同期下降 57.3%,實際節電量 85200kWh,與理論測算的 82800kWh 基本吻合,差異源于夏季空調負荷變化。

工人反饋視覺舒適度顯著提升,元器件識別準確率提高,月均不良品率降至 0.7%,按單件產品利潤 50 元計算,年減少損失約(1.2%-0.7%)×20000 件 / 月 ×12 月 ×50 元 = 60000 元。

因燈管工作溫度降低,車間空調設定溫度從 25℃上調至 26℃仍保持舒適環境,額外節約空調電費 12000 元 / 年。

(四)投資回報周期

該項目總投資為 2000 支 ×85 元 / 支 = 170000 元,首年綜合收益(電費節約 99360 元 + 不良品減少 60000 元 + 空調節能 12000 元)=171360 元,投資回報周期僅 12 個月,遠低于工業改造項目 3 年的平均回報周期。

8W 節能燈管替換 18W 傳統 LED 燈管節能效果分析

四、推廣應用的注意事項

盡管 8W 節能燈管替換方案優勢顯著,但在實際應用中仍需注意以下要點:

照度匹配驗證:替換前需通過專業儀器檢測原有照明的實際照度與光分布,結合車間作業需求,選擇合適光效與安裝密度的節能燈管,避免過度照明或照度不足。

電源兼容性檢查:部分老舊燈具的鎮流器可能與新燈管不兼容,需提前測試或更換為配套恒流電源,確保穩定運行。

廠家資質審核:優先選擇通過 ISO9001 認證、產品符合 CE 和 RoHS 標準的廠家,如郎特科技、必為照明等,避免采購劣質產品導致節能效果縮水。

分階段實施策略:對于大型工廠,可先選取 10% 區域進行試點替換,跟蹤 3 個月運行數據后再全面推廣,降低改造風險。

五、結論

8W 節能燈管對 18W 傳統 LED 燈管的替換,不僅是照明技術的自然迭代,更是工業企業實現降本增效的務實選擇。從 2000 支工廠替換案例來看,該方案在實現 57% 以上能耗 reduction 的同時,還能提升照明質量、減少生產損耗,投資回報周期短至 1 年,兼具經濟效益與社會效益。隨著芯片技術的持續進步,未來 8W 及以下功率的節能燈管有望在更多工業場景中發揮核心作用,為制造業綠色轉型提供有力支撐。